熱流(liú)道係統一般由熱噴嘴(zuǐ)、分流(liú)板、溫控箱和附件等幾部(bù)分(fèn)組成。熱噴嘴一般(bān)包括兩(liǎng)種:開(kāi)放式熱(rè)噴嘴和針閥式熱噴嘴。由於熱噴嘴形式(shì)直接決定熱(rè)流道(dào)係統選用和模具的製造,因而常(cháng)相應的將熱流道係統分成開放(fàng)式熱流道係統和針閥式熱流道係統。分(fèn)流板在一(yī)模多腔(qiāng)或者多點進料、單點進料但料位偏置(zhì)時(shí)采用。材料(liào)通常采用P20或H13。分流板一般分為標(biāo)準和非標準兩大類,其結(jié)構形式主要由型腔在(zài)模具上的分布情況、噴嘴排列及澆口位置來決定。溫控箱包括(kuò)主機、電纜、連接器和接線公母插座等。熱流道附件通(tōng)常包括:加熱器和熱電偶、流道密封圈、接插件及接線(xiàn)盒等。 一般說來,熱流道(dào)係統分為單頭熱流道係統、多頭(tóu)熱流道係統以及(jí)閥澆口熱流(liú)道係統。單頭熱流道係統主要由單個噴嘴、噴嘴頭、噴嘴連接(jiē)板、溫控係統等(děng)組成。

單頭熱流道係統塑料模具結構較簡單。將熔融狀態塑料由注塑機注入噴嘴連接板,經噴嘴到達噴嘴頭後,注入型腔。需要控製尺寸d、D、L和通過(guò)調整噴嘴連接板的厚度尺(chǐ)寸,使定模固定板壓緊噴嘴(zuǐ)連(lián)接板(bǎn)的端麵,控(kòng)製(zhì)噴嘴的軸向位移(yí),或者直接利用注塑機噴嘴(zuǐ)頂住噴嘴連接板的端麵(miàn),也可達到同(tóng)樣目的。在定模固定板(bǎn)的合適位置設置一條引(yǐn)線槽(cáo),讓電源線(xiàn)從模具內引出與安裝在模具上的(de)接線座連接。

多頭熱流道係統塑料模具結構較複雜。熔(róng)融狀塑料由注塑(sù)機注入噴嘴連接板,經熱流道板流向噴嘴後到(dào)達噴嘴頭,然後注入型腔。熱(rè)流(liú)道係統的噴(pēn)嘴與(yǔ)定(dìng)模板(bǎn)有徑向尺寸(cùn)D1配合(hé)要求和軸向尺寸限(xiàn)位要求。噴嘴頭與定模鑲塊有徑向尺寸(cùn)d配(pèi)合要求,保證熔融狀態的塑料不溢流到(dào)非型腔部位,並要求定模鑲塊的硬度淬(cuì)硬50HRC左右。分(fèn)型麵到熱噴(pēn)嘴(zuǐ)軸向定位麵之間的距(jù)離(lí)L必(bì)須嚴格控製,該(gāi)尺寸應根據常溫狀態下噴嘴的實際距離L'加(jiā)上(shàng)模具正常工作溫度下噴嘴的實際延伸(shēn)量ΔL確(què)定。為了保證噴嘴與熱流道板貼合可靠,不使(shǐ)熱流道板產生(shēng)變形,在(zài)噴(pēn)嘴的頂部上方設有調整墊,該調整墊與噴(pēn)嘴自(zì)身的軸向定位麵一起限製了噴嘴在軸向的移動,且有效地控製了熱流道板可能產生的變(biàn)形。在常溫狀態下,調整(zhěng)墊與熱流道板和定(dìng)模固定板之(zhī)間控製0.025mm 間隙以便模具受(shòu)熱後,在工作溫度狀態時調整墊恰好壓緊。熱流道係統(tǒng)的定位座和定(dìng)位銷一起控製了熱流道板在模具(jù)中的位置。定位座與定模板有徑向尺(chǐ)寸D2配合要求,而且(qiě)深度h必須控製準確,定位座的軸向起著支承熱流(liú)道板的作用,直接承受注射機的注射壓力。定位銷與熱流(liú)道板固定板有配合要(yào)求。熱流道(dào)板(bǎn)與模板之間(jiān)必須留有足夠(gòu)的空隙,以便包裹隔熱材料。熱流道板和固定板必須設有足夠的布線槽,讓電源線從模(mó)具內引出與安裝在(zài)模具上的接線座(zuò)連接。噴嘴連接(jiē)板與定模固定板之間有徑向(xiàng)尺(chǐ)寸D1配合要(yào)求,以便注塑機(jī)的注射頭(tóu)與模具上的噴嘴連接(jiē)板配合良好。在熱流道板附近(jìn),將定模板、熱流道板固定板、定模固(gù)定板用螺釘連接(jiē)起來,增強熱流道板的(de)剛性。

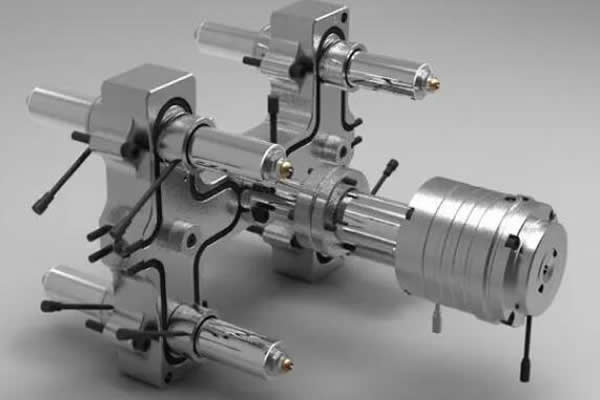

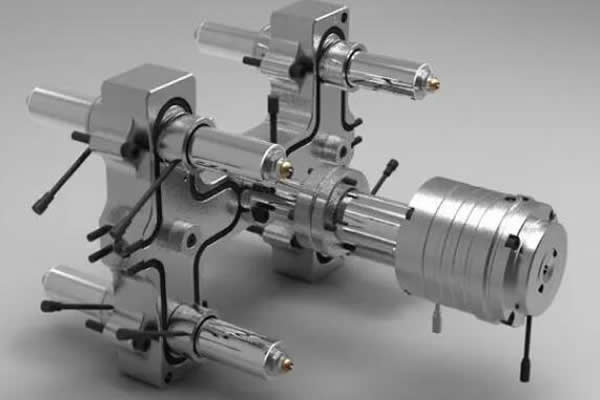

閥(fá)澆口熱流道係統塑料模具結構複雜。它與普通(tōng)多頭熱流道係統塑料模(mó)具有相同的(de)結構,另(lìng)外還多了一套閥(fá)針傳動裝置控製閥針的開、閉運(yùn)動。該傳動裝置相當於一隻液壓油缸,利用注射機(jī)的液壓裝置與模具連接,形成液壓回路,實現(xiàn)閥針的開、閉運動,控製熔(róng)融狀態塑料注入型腔。 一,根據(jù)塑(sù)件(jiàn)結構和使用要求,確定進料口位置(zhì)。隻要塑件結構允許,在定模鑲塊內噴嘴和噴嘴頭(tóu)不(bú)與成型結(jié)構幹涉(shè),熱流道係統的進料口可放置(zhì)在塑件的任何位置上。常規塑件注射成形的進料口位置通常根據(jù)經驗選擇(zé)。對於大(dà)而複雜的異型塑(sù)件,注射成形(xíng)的進料口位置(zhì)可運用計(jì)算機輔助分析(CAE)模擬熔融狀塑料在型(xíng)腔內的流動情況,分(fèn)析模具各部位的冷卻效果,確定比較理想的進料口位置。

第二,確定(dìng)熱流道係統(tǒng)的噴嘴頭形式。塑件材料和產品的使用特性是(shì)選(xuǎn)擇噴(pēn)嘴頭形式的關鍵因素,塑件的生產批量和模具的製造成本(běn)也是選擇噴嘴頭形式的重要(yào)因素(sù)。

第三,根據塑件的生產批量和注射設備的噸位大(dà)小,確定(dìng)每模的腔數。

第四,由已確定(dìng)的進料口位置和每模(mó)的腔數確定噴嘴的個數。如果成形(xíng)某一(yī)產品,選(xuǎn)擇一模一件一個進料口,則隻要一個噴嘴,即選用單頭熱流道係統;如果成形某一產品,選擇一模多腔或一模一腔二個以上(shàng)進料口,則就要多個噴嘴,即選用(yòng)多頭熱流道係統,但對有橫流道的(de)模(mó)具結構除外。

第五,根據塑(sù)件重量(liàng)和噴嘴個數,確(què)定噴嘴徑向尺寸的大小(xiǎo)。相同形(xíng)式的噴嘴有多個(gè)尺(chǐ)寸係列,分別(bié)滿足不同重量範圍內的塑件成形要求。

第(dì)六,根(gēn)據塑件結構確定模具結構尺寸,再根據定模鑲塊和定模板(bǎn)的厚度尺寸選擇噴(pēn)嘴標準長度係(xì)列尺寸,後修整定模板的厚度(dù)尺寸及其(qí)他與熱流道係統相關的尺寸(cùn)。

第七,根據熱流道板的形狀確定熱流道固定板的形狀,在其板上布(bù)置電源線引(yǐn)線槽,並在熱流道板、噴嘴、噴嘴頭附近設計足夠的冷卻水環路。

第八,完成熱流道係統塑(sù)料模具的設計圖(tú)繪製。

第九,成熟的熱(rè)流道係統,必須考慮到熱流道係統與塑料模具的配合程度,即(jí)熱半模的設計。熱半(bàn)模是(shì)指專業化熱流道廠家為客戶加(jiā)工的精密熱流道係統(tǒng),具有維修簡單方便,配合精度高,加(jiā)工快捷等特(tè)點.. 降低注塑(sù)壓(yā)力(lì)和鎖模力。 熱(rè)流道一(yī)個(gè)重要的步驟是熱流道的設計概念。一個詳細的設計概念,包括歧管和壓板,它們(men)將成為模具審核(hé)中的(de)一個(gè)重要部分。

歧管用於保證讓熔液通道能夠以有(yǒu)效的方式(shì)進行布置。在理想的情況下,熔液通道采用對稱方式設計,所有下行流道的流動長度與(yǔ)轉彎數量都是一致的。在采用(yòng)多型腔模具或(huò)非對稱式模具的情況下,熔液通道可能包括人造長度和轉彎點,以便能(néng)夠適當地平衡這個係統。這種概念對設計人員和熱(rè)流道設計人員均有所幫助,可以保證較佳的岐管設計。

在一個需要3個注入口的零件上,為了控製零件上的(de)接縫線(xiàn),就要解決塑料流量平衡的問題。通過一個詳細的(de)岐管設計,可以評價流量的平衡和岐管的布置,保證下行流道能夠(gòu)滿足客戶模具基座的需要。後的結果是將單一的(de)直(zhí)接注(zhù)入口和單型腔模具上兩(liǎng)個從熱到冷的注入口組合在一起(圖3)。

此外,還要采用壓板技術,保證能夠設計出客戶要求的閉合(hé)高(gāo)度和關鍵特點。由於在(zài)噴嘴(zuǐ)中(zhōng)包括熱流道噴嘴,模具設計人員(yuán)還要確認注(zhù)入口的(de)接近處和冷卻是否能滿足熱流道製造(zào)商的要(yào)求。

對熱流道評價的主要(yào)因素包括:流量平衡和岐管熱分布的情(qíng)況;通道(dào)尺(chǐ)寸;高壓應用領域中的岐管材料強度;注入口的尺寸;冷卻和注入(rù)口的接(jiē)近;能夠承(chéng)受研磨(mó)性和腐蝕性樹脂的成分。

熱(rè)流道(dào)是一種複雜而具有一定(dìng)優越性的模具零件。在模具生產項目中,CAE計算機輔助(zhù)工程分析、樹脂試(shì)驗和設計概念等,都可以由熱流道供貨商來完成。在一(yī)個項目的初期,如果讓熱流道供貨商共同參與工作,那麽的設計人員就能(néng)夠進一步優化終產品。 當前,國內外熱流道模具的主要發展趨勢可歸納為以下(xià)幾個方麵。

元件的小型化,以實現小(xiǎo)型製品的一模多腔和大型製品多澆口充模。通過縮小(xiǎo)噴嘴空間,可在模具上配置更(gèng)多型(xíng)腔,提高製品的產量和注(zhù)射機的利用(yòng)率。在90年代,Master公司開發的噴嘴小可至15.875mm;Husky公司開發的多澆口噴嘴,每個噴嘴有4個澆口,澆口距可近至9.067mm;Osco公司開發的組合複式噴嘴,每個噴(pēn)嘴有12個澆口探針,可用於48腔模具的成型。MoldMaters公司針對小型製件的空間限製,在2001年開發了用於小製件的噴嘴,含整體加熱器、針尖和熔體通道,體積(jī)直徑小於9mm,澆口距僅為10mm,可成型重量為(wéi)1~30g 的製品;協力熱流道公司開發的迷(mí)你型熱流道係統,澆口距可近到8.00mm,尤其適(shì)用於(yú)電子類較小的產品。

當前,用戶要(yào)求模具設計和製造周期越(yuè)來越短,將熱流道元件標準化(huà)不僅有利於減少設計工作的重複和(hé)降低模具的造價,並且十分便於對易損零部件的(de)更換和維修。據報道,Polyshot公司已開發出快換熱流道模具係統,尤其適(shì)於注射壓力為70kN的小型注射(shè)機。Husky、Presto 和Moldmasters等公司的噴嘴、閥杆和分流板都作(zuò)為(wéi)標準型便於快速更換和交付(fù)模具,國外隻需(xū)4 周(zhōu)即可交付模(mó)具(jù),在國內製(zhì)作模(mó)具快(kuài)2周即可交付(fù)熱流道模具。

熱流道模具(jù)設計整體可靠性提高。如今國內外各(gè)大模具公司對熱流道板的設計和熱噴嘴相連(lián)接部分的壓力(lì)分布、溫度分(fèn)布、密(mì)封等問題的研(yán)究開發極為重視。疊層熱流道注射模的開發和利(lì)用也是一個熱點。疊式模具(jù)可有效增加型腔數量,而對注射機合模力(lì)的要求隻需增加10%~15%。疊式熱流道模具在國外一些發達[敏感詞]已用於工(gōng)業化.疊式(shì)熱流道模具在國內的注塑行業(yè)已得到廣(guǎng)泛應用,如一(yī)次性(xìng)餐具,瓶蓋(gài),瓶蓋(gài)防(fáng)盜扣及提(tí)手等小件大批(pī)量產品.如國內的協力熱流道公司在疊式熱流道(dào)的設計製作及使用方麵積累了豐富的經驗。

改善熱(rè)流道(dào)元件材料的目的在於提高噴嘴和熱流道的耐磨性和用於敏(mǐn)感(gǎn)材(cái)料成型。如使用鉬鈦等韌性合金材料(liào)製造噴嘴,以金屬粉(fěn)末(mò)注(zhù)射成(chéng)型經燒結製成熱流道(dào)元件已(yǐ)成為可能。

開發[敏感詞]的(de)溫控係統。在熱流道模具模塑中,開發更精密的溫控(kòng)裝置,控製熱流道板(bǎn)和澆口中的熔融樹脂的溫度是防止樹脂過熱降解和(hé)產(chǎn)品性能降低的有效措施。

將熱流道用於共注。通過(guò)支管和熱噴嘴元件的(de)有(yǒu)效組合設計可使共注成型(xíng)與熱(rè)流道技術相結合,由此成型3層、5層甚至更多(duō)層的複合塑料製品。例如Kortec公司開發出了熔體輸送係(xì)統和共注噴嘴;Incoe 公司的多出口、多模腔共注支管(guǎn)生產線能用於多材料(liào)多(duō)組分共注射。